Процеси електрозварювань широко використовуються в багатьох галузях промисловості при збірці різних виробів і конструкцій.

Процеси електрозварювань широко використовуються в багатьох галузях промисловості при збірці різних виробів і конструкцій.

Вентиляція зварювального виробництва достатньо серйозне завдання для проектувальника, при вирішенні якої необхідно враховувати достатньо багато технічних даних

Залежно від габаритних розмірів виробів збірка проводиться в багатопролітних складально-зварювальних цехах великого об'єму або в невеликих приміщеннях. Цехи можуть бути розміщені як в одноповерхових будівлях, що окремо стоять, так і прольотах блокованих корпусів, де одночасно виконуються і інші операції.

Складально-зварювальні цехи, як правило, характеризуються незначними тепловиділеннями - до 23 Вт на 1 м2 площі приміщення. Виконувані в них зварювальні роботи відповідають категорії робіт середньої тяжкості.

В даний час в промисловості найбільш поширені механізована зварка у вуглекислому газі і ручна зварка штучними електродами. Також застосовується автоматична зварка під флюсом і у вуглекислому газі, порошковим дротом і в інертних газах. У ряді галузей промисловості використовується контактна зварка - в основному точкова і стикова.

Зварка дрібних виробів проводиться на стаціонарних робочих місцях - на зварювальних столах, розміщених зазвичай в кабінетах. Виготовлення великогабаритних виробів і їх елементів виконується, як правило, на спеціальних стендах, кантувальниках, кондукторах.

Електрозварювання супроводжується виділенням зварювального аерозоля (ЗА), що містить мелкодісперсную тверду фазу і гази. Інтенсивність виділень залежить від характеристики процесу, марки зварювальних матеріалів і зварюваного металу. При цьому визначальний вплив робить склад зварювального матеріалу. ЗА містить з'єднання заліза, марганцю, нікелю, хрому, алюмінію, міді і інших речовин, а також гази (оксиди азоту, оксид і двуоксид вуглецю, озон, фтористий водень).

При розрахунках вентиляції орієнтовно можна приймати наступні середні годинні витрати зварювальних матеріалів: для ручної зварки штучними електродами - до 1,5 кг; механізованої зварки - 2 кг; автоматичної і роботизованої зварки - 4-6 кг. Кількість шкідливих речовин, що виділяються при різних зварювальних процесах, представлена в таблиці 1.

Прийняті в даний час гранично допустимі концентрації (ГДК) шкідливих речовин в повітрі робочої зони зварювальних цехів приведені в таблиці 2.

За відсутності правильно організованої вентиляції фактична концентрація шкідливих речовин в зоні дихання зварювачів може значно перевищувати допустиму.

Результатом цього є достатньо високий в порівнянні з іншими професіями рівень професійних захворювань зварювачів: хвороба органів дихання (пневмоконіоз), отруєння марганцем, парами інших металів і зварювальними газами.

Аерозоль конденсації, що утворюється при електрозварюванні, характеризується дрібною дисперсністю. Більше 90 % частинок (у масових долях) мають швидкість витання менше 0,1 м/с. Тому частинки аерозоля легко слідують за повітряними потоками аналогічно газам.

|

Таблиця 1. Виділення забруднювачів при зварці металів

|

|||||||||

|

Спосіб зварки і марка зварювального матеріалу |

Виділення забруднювача, г/кг зварювального матеріалу

|

Інших забруднювачів

|

|

||||||

|

зварочного |

з'єднання марганцю

|

оксидів хрому

|

фтористого водню

|

оксидів азоту

|

оксиду вуглецю

|

наїмен.

|

к-ть

|

|

|

|

Ручна дугова зварка сталей електродами

|

|

||||||||

|

УОНИ-13/55

|

18,6

|

0,97

|

-

|

0,93

|

-

|

-

|

фториди

|

2,6

|

|

|

УОНИ- 13/65

|

7,5

|

1,41

|

-

|

1,17

|

-

|

-

|

фториди

|

0,8

|

|

|

АНО-4

|

6,0

|

0,69

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

АНО-6

|

16,3

|

1,95

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

АНО-11

|

22,4

|

0,87

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

ЭА-606/11

|

11,0

|

0,68

|

0,6

|

0,4

|

1,3

|

1,4

|

-

|

-

|

|

|

M33-III

|

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

ЦТ-15

|

7,9

|

0,55

|

0,35

|

1,61

|

-

|

-

|

оксиди нікелю

|

0,39

|

|

|

Ручна дугова зварка чавуну

|

|

||||||||

|

ЦЧ-4

|

13,8

|

0,43

|

-

|

1,87

|

-

|

|

ванадій

|

0,54

|

|

|

Ручна дугова зварка міді

|

|

||||||||

|

ЩЗЧ-1

|

14,7

|

0,47

|

-

|

1,65

|

|

-

|

мідь

|

4,42

|

|

|

Вольфрам під гелієм

|

20

|

-

|

-

|

-

|

-

|

-

|

вольфрам

|

0,08

|

|

|

|

|

|

|

|

|

|

мідь

|

2,1

|

|

|

СрМ-0,75 (дріт) Ручна зварка алюмінію

|

17,1

|

0,44

|

-

|

|

-

|

-

|

мідь

|

15,4

|

|

|

ОЗА-1

|

38,1

|

-

|

-

|

-

|

-

|

-

|

аерозоль оксиду

|

20

|

|

|

|

|

|

|

|

|

|

алюмінію

|

|

|

|

Дріт

|

|

||||||||

|

ЭП-245

|

12,4

|

0,54

|

-

|

0,36

|

|

-

|

оксиди заліза

|

11,5

|

|

|

ПП-106, ПП-108

|

12

|

0,7

|

-

|

-

|

0,8

|

-

|

оксиди заліза

|

0,7

|

|

|

Дріт

|

|

||||||||

|

СВ-08Г2С

|

9,7

|

0,5

|

0,02

|

-

|

|

14

|

оксиди заліза

|

7,48

|

|

|

СВ-Х19Н9Ф2СЗ

|

7

|

0,42

|

0,03

|

-

|

-

|

14

|

оксиди заліза

|

0,04

|

|

|

СВ-10Х20Н7СТ

|

8

|

0,45

|

0,03

|

-

|

-

|

-

|

-

|

-

|

|

|

СВ-16Х16Н25М6

|

15

|

2

|

1

|

-

|

-

|

|

оксиди нікелю

|

-

|

|

|

ЭП-245

|

12,4

|

0,61

|

-

|

-

|

-

|

3,2

|

-

|

-

|

|

|

СВ-О8ХГН2МТ

|

6,5

|

-

|

0,03

|

-

|

0,8

|

11

|

оксиди титану

|

0,4

|

|

|

|

|

|

|

|

|

|

мідь

|

11

|

|

|

Дріт

|

|

||||||||

|

МНЖ-КГ5-1-02-0.2

|

18

|

0,3

|

-

|

-

|

-

|

-

|

оксиди нікелю

|

0,8

|

|

|

КМЦ

|

8,8

|

0,6

|

-

|

-

|

-

|

-

|

мідь

|

6

|

|

|

Дріт

|

|

||||||||

|

Д-20

|

10,9

|

0,09

|

-

|

-

|

-

|

-

|

оксиди алюмінію

|

7,6

|

|

|

АМЦ

|

22,1

|

0,62

|

-

|

-

|

2,45

|

-

|

-

|

20

|

|

|

АМГ-6Т

|

50

|

0,25

|

|

-

|

0,33

|

-

|

-

|

8,5

|

|

|

Алюмінієва

|

10

|

-

|

-

|

-

|

0,9

|

-

|

-

|

-

|

|

|

Титанова

|

14,7

|

-

|

-

|

-

|

-

|

-

|

оксиди титану

|

5

|

|

|

Неплавкі електроди

|

61

|

-

|

-

|

-

|

-

|

-

|

оксиди алюмінію

|

28

|

|

|

ОЗА-2/ак,ОЗА-1

|

38,5

|

-

|

-

|

-

|

-

|

-

|

-

|

20

|

|

|

Зварка стали з флюсами

|

|

||||||||

|

ОСП-45

|

0,09

|

0,03

|

-

|

0,2

|

0,006

|

-

|

інші фториди

|

0,36

|

|

|

ФЦ-2, ФЦ-6, ФЦ-7

|

0,09

|

0,01

|

-

|

0,05

|

0,005

|

-

|

з'єднання кремнію

|

0,03

|

|

|

ФЦ-11, ФЦ-12

|

0,09

|

0,05

|

-

|

0,02

|

-

|

-

|

-

|

0,05

|

|

|

АН-22

|

0,12

|

0,01

|

-

|

0,02

|

-

|

-

|

-

|

-

|

|

|

АН-26, АН-30, АН-42

|

0,08

|

0,05

|

-

|

0,03

|

-

|

-

|

-

|

-

|

|

|

АН-60, АН-64

|

0,09

|

0,02

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

АН-348А

|

0,1

|

0,03

|

-

|

0,2

|

0,006

|

-

|

інші фториди

|

0,16

|

|

|

АНК-30

|

0,26

|

0,12

|

-

|

0,018

|

-

|

-

|

з'єднання кремнію

|

0,05

|

|

|

ЖС-450

|

5,8

|

0,142

|

-

|

0,18

|

-

|

22,4

|

-

|

-

|

|

|

К-1

|

0,06

|

0,023

|

-

|

0,15

|

-

|

0,5

|

-

|

-

|

|

|

К-8

|

4,9

|

|

|

0,13

|

-

|

17,8

|

-

|

-

|

|

|

К-11

|

1,3

|

0,089

|

-

|

0,14

|

0,6

|

-

|

-

|

-

|

|

|

Таблиця 2. Гранично допустимі концентрації шкідливих речовин в повітрі робочої зони |

||||

|

Найменування речовини

|

ГДК, мг/м3

|

Клас Небезпеки

|

Агрегатний стан (а - аерозоль, п - пари)

|

Примітка

|

|

вміст марганцю в зварювальних аерозолях, масс.%

|

||||

|

до 20

|

0,20

|

2

|

а

|

|

|

до 20-30

|

0,10

|

2

|

а

|

|

|

хромати, біхромати

|

0,01

|

1

|

а

|

у перерахунку на CrO3

|

|

оксид хрому (Cr2O3)

|

1,00

|

2

|

а

|

|

|

нікель і його оксиди

|

0,05

|

1

|

а

|

у перерахунку Ni

|

|

оксид цинку

|

0,50

|

2

|

а

|

|

|

титан і його двуоксид

|

10,00

|

4

|

а

|

|

|

алюміній і його сплави

|

2,00

|

2

|

а

|

по Al

|

|

мідь металева

|

1,00

|

2

|

а

|

|

|

вольфрам

|

6,00

|

3

|

а

|

|

|

двуоксид кремнію аморфний у вигляді аерозоля конденсації при змісті від 10 до 60 %

|

2,00

|

4

|

a

|

|

|

двуоксид азоту

|

2,00

|

2

|

п

|

|

|

озон

|

0,10

|

1

|

п

|

|

|

оксид вуглецю

|

20,00

|

4

|

п

|

|

|

фтористий водень

|

0,05

|

1

|

п

|

|

|

солі фтористоводневої кислоти:

|

||||

|

добре розчинні (NaF, KF)

|

0,20

|

2

|

а

|

по HF

|

|

погано розчинні (AIF2, NaAIFd)

|

0,50

|

2

|

а

|

по HF

|

Джерело виділення шкідливих речовин при електрозварюванні - зварювальна дуга - має незначні розміри. Безпосередньо поблизу її концентрація шкідливих речовин дуже висока. Далі конвективний потік над зварювальною ванною і нагрітим металом (виробом) виносить ЗА в повітря приміщення; при цьому відбувається інтенсивне підмішування навколишнього повітря.

У процесі видалення від джерела як по горизонталі, так і по вертикалі концентрація шкідливих речовин різко зменшується і на відстані відповідно 2 і 4 м наближається до загального фону забруднення повітря приміщення.

Загальний фон у вентильованих цехах, як правило, не перевищує рівня ГДК. Але в зоні дихання зварювача, що виконує ручні операції, зміст шкідливих компонентів зварювального аерозоля значно (у 7-10 разів) перевершує як фон, так і ГДК.

Забезпечення необхідної чистоти повітря в робочій зоні виробничого приміщення при правильній організації технологічного процесу досягається шляхом раціонального поєднання місцевої витяжної, загальнообмінної, припливно-витяжної вентиляції, ефективного очищення повітря, що видаляється.

Різноманіття способів зварки, а також типів виробів, що виготовляються, сприяло створенню великої кількості конструкцій місцевих витяжних пристроїв. Вони можуть бути систематизовані в наступні групи: підйомно-поворотні витяжні пристрої, що самофіксуються; переносні повітреприймачи з утримувачами; місцеві відсмоктування, вбудоване в зварювальне устаткування; місцеві відсмоктування, вбудоване в оснащення робочих місць автоматизованих і механізованих потокових ліній; місцеве відсмоктування, обслуговуючі роботизовані зварювальні установки.

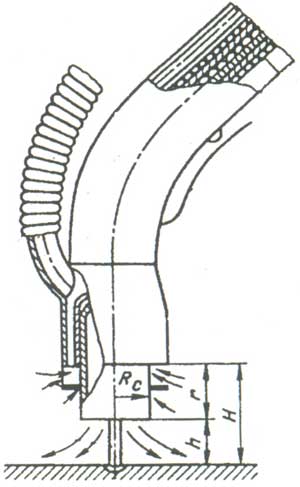

Підйомно-поворотні місцеві витяжні пристрої. Цей вид пристроїв включає повітреприймач, що фіксується в будь-якому просторовому положенні за допомогою шарнірів і тяги, і гнучкий шланг діаметром 160 і 200 мм, що приєднує повітреприймач до магістрального повітроводу централізованої витяжної системи низького або середнього тиску або до індивідуального вентиляційного або фільтро-вентиляційного агрегату (мал.1, 2). Конструкція витяжних пристроїв дозволяє максимально наблизити повітреприймач до джерела виділення забруднення і тим самим добитися високої ефективності їх уловлювання (80-85 %).

Малюнок 1. «Ліана»

Малюнок 2. «Ліана з консоллю»

Підйомно-поворотні витяжні пристрої є найбільш універсальними і можуть бути використані при будь-яких видах зварки як в нестаціонарних, так і в стаціонарних умовах.

Використання консолей, телескопічних пристроїв і шарнірів дозволяє легко переміщати і встановлювати повитреприймач в потрібному положенні. Один повитреприймач може обслуговувати зону зварки радіусом до 8 м від місця кріплення пристрою.

Важливим параметром, що визначає експлуатаційну придатність пересувного витяжного пристрою, є зона ефективного уловлювання, тобто область виробу, на якій здійснюватиметься уловлювання не менше 80 % аерозоля без додаткового переміщення повітрепріймача.

Виходячи з умов виконання технологічного процесу, мінімальний діаметр зони ефективного уловлювання прийнятий рівним 400 мм, що приблизно відповідає довжині шва, що проварюється одним електродом. Практика показує, що така зона ефективного уловлювання прийнятна і при механізованій зварці, оскільки через аналогічні інтервали часу зварювач перериває зварку для перевірки якості шва.

Мінімальна висота підвіски повитреприймача над виробом визначається зручністю виконання операцій і може бути прийнята рівною 400 мм.

Основні конструкції підйомно-поворотних пристроїв приведені на малюнках 1-3. При ручній зварці в важкодоступних місцях і закритих ємкостях, а також на великогабаритних конструкціях використовуються переносні повитреприймачі з магнітними утримувачами.

Малюнок 3. «Грум»

При проведенні зварювальних робіт в важкодоступних місцях (цистерни, баки, ємності з горловиною малої площі і т. п.) використовуються повтіреприймачі з магнітними утримувачами. Вказаними повтиреприймачиами (мал. 4) забезпечені пристрої «Спрут» і «Лань».

Малюнок 4. Принципова схема пальника для механізованої газосварки у вуглекислому газі з вбудованим відсмоктуванням

Пристрій «Спрут» складається з одинарної або подвійної консольної балки, на якій кріпиться гнучкий шланг діаметром 160 мм з воздухопріємником.

Пристрій «Лань» складається з вентилятора, гнучкого шланга і повтіреприймача, який можна закріплювати на металевій поверхні в безпосередній близькості від джерела виділення забруднень.

Одним з напрямів в створенні місцевої витяжної вентиляції в зварювальному виробництві є оснащення зварювального устаткування місцевими відсмоктуваннями. Широко поширені і пальники для механізованої зварки у вуглекислому газі. Є рішення, в яких відсмоктування виконане у вигляді окремого елементу - повітреприємної насадки, прибудованої до існуючого пальника.

Іншим варіантом є спеціальні конструкції пальників з вбудованим пристроєм приймання повітря і суміщеними або роздільними вентиляційними і технологічними комунікаціями. Пристрій (мал. 4) складається з повітроприймача з кільцевим або щілинним всмоктуючим отвором, розташованим над зрізом сопла для подачі захисного газу, і гнучкого шланга, що сполучає повітроприймач з індивідуальним спонукачем тяги підвищеного вакууму (високонапірний вентилятор, повітроструминний ежектор або фільтровентіляционний агрегат) або з колектором централізованої високовакуумної системи. Необхідне розрідження в системі повинне складати 18.20 кпа.

Розроблена велика кількість конструкцій напівавтоматичних пальників, оснащених місцевими відсмоктуваннями. По принциповій схемі вони, як правило, мало відрізняються один від одного, але мають деякі конструктивні особливості, що зважають на специфіку того або іншого виду виробництва.

Позитинвними якостями пальників, оснащених місцевими відсмоктуваннями, є те, що вони забезпечують уловлювання ЗА, при цьому не потрібно спеціально переміщати відсмоктування в процесі зварки. Найбільш вони ефективні при зварці горизонтальних швів, у разі вертикальних швів ефективність уловлювання значно знижується.

До недоліків пальників відноситься те, що із-за розташування повитроприймача в безпосередній близькості від зони зварки виникає необхідність збільшення витрати захисного газу. У ряді конструкцій зростає маса пальника, а отже, і навантаження на руку зварювача, що обмежує сферу їх застосування.

Використання напівавтоматичних пальників з вбудованими місцевими відсмоктуваннями доцільно при зварці в важкодоступних місцях і великогабаритних конструкцій, а також при зварці швів значної протяжності, коли інші види місцевих витяжних пристроїв не можуть буети використані.

Відомий ряд досвідчених конструкцій зварювальних автоматів, оснащених місцевими відсмоктуваннями.

Малогабаритні повітроприймачі, вбудовані в зварювальне устаткування, оснащені гнучкими шлангами, мають значний гідродинамічний опір і повинні підключатися до високовакуумних систем.

При виготовленні зварювальних виробів розкрій металу здійснюється машинами газового або плазмового різання. При збірці виробів використовується також ручне різання. Процеси теплового різання супроводжуються виділенням мелкодісперсной пилу і газів. Частинки пилу менше 5 мкм складають 98 %. Кількість шкідливих речовин, що виділяються, і їх склад залежать від виду металу, що розрізає, і режиму різкі (табл. 3).

|

Таблиця 3. Виділення забруднювачів при газовому і плазмовому різанні металів

|

||||||||||||||

|

Спосіб різкі, вигляд і товщина металу

|

Виділення на м різа, г/м за 1 годину роботи, г/ч, в тому числі оксидів

|

|||||||||||||

|

Аерозоля, всього в

|

Mg

|

Cr

|

Ni

|

Al

|

CO

|

NOx

|

||||||||

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

|

|

Різка газова сталі вуглецевою товщиною

|

||||||||||||||

|

5 мм

|

2,25

|

74

|

0,07

|

2,3

|

|

|

|

|

|

|

1,5

|

50

|

1,2

|

40

|

|

10 мм

|

4,5

|

130

|

0,13

|

3,8

|

|

|

|

|

|

|

2,2

|

6,3

|

2,2

|

65

|

|

20 мм

|

9

|

200

|

0,27

|

6

|

|

|

|

|

|

|

2,3

|

65

|

2,4

|

-

|

|

Різка газова сталі делігированною товщиною

|

||||||||||||||

|

5 мм

|

2,5

|

80

|

|

|

0,12

|

4

|

|

|

|

|

1,3

|

43

|

1

|

35

|

|

10 мм

|

5

|

150

|

|

|

0,23

|

6,7

|

|

|

|

|

1,9

|

55

|

1,5

|

43

|

|

20 мм

|

10

|

225

|

|

|

0,47

|

10,5

|

|

|

|

|

2,6

|

57

|

2

|

45

|

|

Різка газова сталі марганцевистою товщиною

|

||||||||||||||

|

5 мм

|

2,5

|

80

|

0,6

|

20

|

|

|

|

|

|

|

1,4

|

46

|

1,1

|

36

|

|

10 мм

|

5

|

140

|

1,6

|

35

|

|

|

|

|

|

|

2

|

58

|

1,6

|

47

|

|

20 мм

|

10

|

220

|

2,4

|

55

|

|

|

|

|

|

|

2,7

|

60

|

2,2

|

50

|

|

Різка газова сплавів титану завтовшки

|

||||||||||||||

|

4 мм

|

5

|

140

|

|

|

|

|

|

|

4,7

|

130

|

0,6

|

17

|

0,2

|

6

|

|

12 мм

|

15

|

315

|

|

|

|

|

|

|

14

|

280

|

1,5

|

32

|

0,6

|

13

|

|

20 мм

|

25

|

390

|

|

|

|

|

|

|

22

|

345

|

2,5

|

38

|

1

|

16

|

|

30 мм

|

35

|

350

|

|

|

|

|

|

|

33

|

335

|

2,7

|

-

|

1,5

|

-

|

|

Різка плазмова сталі вуглецевою товщиною

|

||||||||||||||

|

10 мм

|

40

|

810

|

0,12

|

24

|

|

|

|

|

|

|

1,4

|

|

7

|

|

|

Різка плазмова сталі низьколегованою товщиною

|

||||||||||||||

|

14 мм

|

6

|

790

|

0,18

|

24

|

|

|

|

|

|

|

2

|

265

|

10

|

130

|

|

20 мм

|

10

|

960

|

0,3

|

29

|

|

|

|

|

|

|

2,5

|

-

|

14

|

-

|

|

Різка плазмова сталі легованою товщиною

|

||||||||||||||

|

5 мм

|

3

|

990

|

|

|

0,14

|

46

|

|

|

|

|

1.5

|

-

|

6

|

200

|

|

10 мм

|

5

|

1370

|

|

|

0,24

|

66

|

|

|

|

|

1.9

|

470

|

10

|

-

|

|

20 мм

|

12

|

1600

|

|

|

0,58

|

77

|

|

|

|

|

2.1

|

-

|

13

|

-

|

|

Різка плазмова сталі марганцевистою товщиною

|

||||||||||||||

|

5 мм

|

4

|

790

|

0,72

|

140

|

|

|

|

|

|

|

1,4

|

-

|

7

|

128

|

|

10 мм

|

6

|

765

|

1,16

|

1,50

|

|

|

|

|

|

|

2

|

265

|

10

|

-

|

|

20 мм

|

10

|

920

|

1,73

|

170

|

|

|

|

|

|

|

2,5

|

-

|

13

|

-

|

| Різання сплавів алюмінію завтовшки | ||||||||||||||

|

8 мм

|

3

|

-

|

|

|

|

|

|

|

2,5

|

-

|

0,5

|

-

|

2

|

612

|

|

20 мм

|

4

|

480

|

|

|

|

|

|

|

3,5

|

440

|

0,6

|

75

|

3

|

-

|

|

80 мм

|

6,5

|

-

|

|

|

|

|

|

|

8

|

-

|

1

|

-

|

9

|

-

|

|

Різка плазмова сплавів титану завтовшки

|

||||||||||||||

|

10 мм

|

3

|

455

|

|

|

|

|

2,7

|

425

|

|

|

0,4

|

-

|

11

|

160

|

|

20 мм

|

7

|

645

|

|

|

|

|

6,4

|

515

|

|

|

0,5

|

40

|

15

|

-

|

|

30 мм

|

12,5

|

680

|

|

|

|

|

12

|

640

|

|

|

0,6

|

-

|

19

|

-

|

Розповсюдження аерозоля, що утворюється, при різанні визначає струмінь газу, який підхоплює і з значною швидкістю несе пил і гази. Цю обставину необхідно враховувати при виборі раціонального способу локалізації шкідливих виділень.

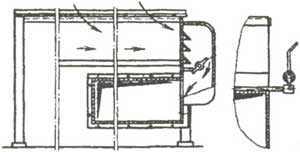

При розкрої листового металу на столах основна схема уловлювання аерозоля включає відсмоктування забрудненого повітря з-під листа. На мал. 5 показаний стіл для ручного різання, який включає ємкий пилегазоприймач, - короб, розділений на секції завдовжки 1,0-1,5 м.

У стінці кожної секції є гратки, через які порожнину секції сполучається з відгалуженням складального витяжного каналу, столу, що проходить уподовж, і приєднаного до витяжного вентилятора. Кожне відгалуження забезпечене дроселем. З метою скорочення об'єму повітря, що видаляється, за допомогою дроселя включається тільки одна робоча секція.

Малюнок 5. Секційне відсмоктування від розкроювального столу

Для машинного різання на потокових лініях розроблений ряд конструкцій місцевих витяжних пристроїв від розкроєчних рам, в яких включення робочих секцій здійснюється автоматично, синхронно з рухом машини і різака.

Питомий об'єм повітря, що видаляється з 1 м2 площі розкроєчної рами, за наслідками експериментальних даних може бути прийнятий наступним: 2500 м3/год.м2 - при газовому різанні; 4000 м3/год.м2 - при плазмовому різанні. Повітря, що видаляється місцевими витяжними пристроями при тепловому різанні металів, перед викидом в атмосферу слід піддавати очищенню.

Зазвичай застосовується двоступінчате очищення: перший ступінь - циклонний апарат типу ВЗП, другий ступінь - електростатичний фільтр або механічний фільтр з імпульсним продуванням.

джерело Статті - Журнал С.О.К.

Автор: А. М. Грімітлін, д. т. н., президент НП «АВОК, північний Захід»

Джерело: Арктичний СНІП 19, 2006

![]()

Якщо у Вас виникли питання, телефонуйте - наші співробітники проконсультують Вас по телефону (044) 223-73-87 або по електронній пошті: question@ventportal.com По нестандартних ситуаціях Ви зможете отримати пропозицію, викликавши нашого менеджера на об'єкт